Differentialtryckssensorer: Drivprecision i moderna tekniska tillämpningar

Datum:2025-11-12

Differentialtrycksavkänningens grundläggande roll

I hjärtat av otaliga industriella och tekniska processer ligger behovet av att mäta och kontrollera tryckskillnader. A differenstrycksgivare är en specialiserad enhet utformad för att mäta skillnaden i tryck mellan två punkter. Denna till synes enkla funktion är hörnstenen i komplexa operationer inom olika områden, från att säkerställa säkerheten för VVS-system i stora byggnader till att övervaka effektiviteten hos filtreringssystem vid läkemedelstillverkning. Till skillnad från absoluta eller övertryckssensorer, som mäter tryck i förhållande till ett vakuum respektive atmosfärstryck, fokuserar differentialsensorer på variansen mellan två specifika portar. Denna förmåga är kritisk för tillämpningar som involverar flödeshastighet, vätskenivå i slutna tankar och övervakning av filtertillstånd. Precisionen som erbjuds av dessa sensorer gör det möjligt för systemen att arbeta med maximal effektivitet, minskar energiförbrukningen och förhindrar potentiella utrustningsfel, vilket gör dem oumbärliga i det moderna tekniska landskapet.

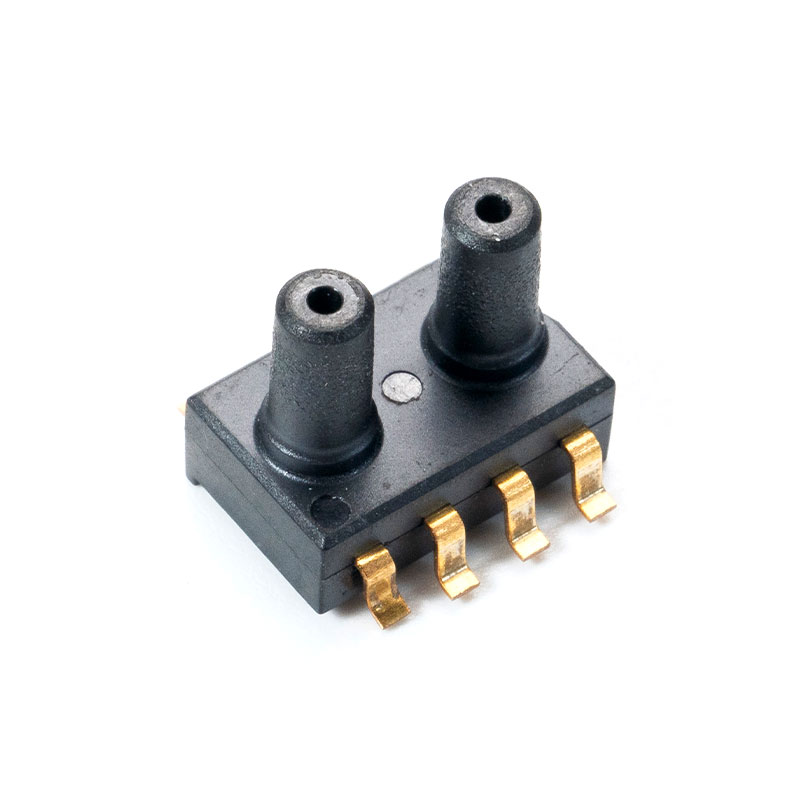

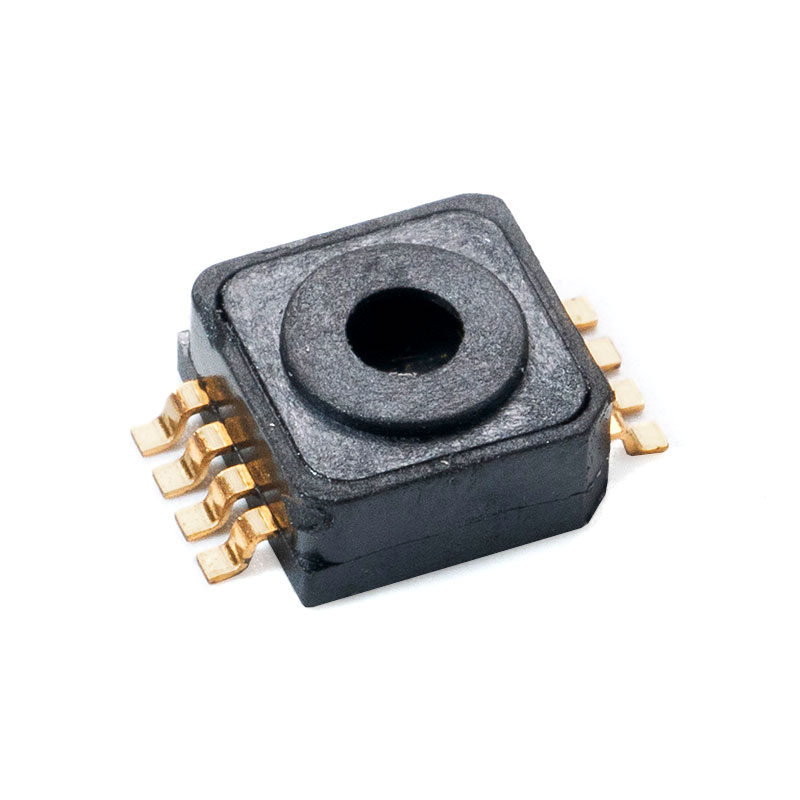

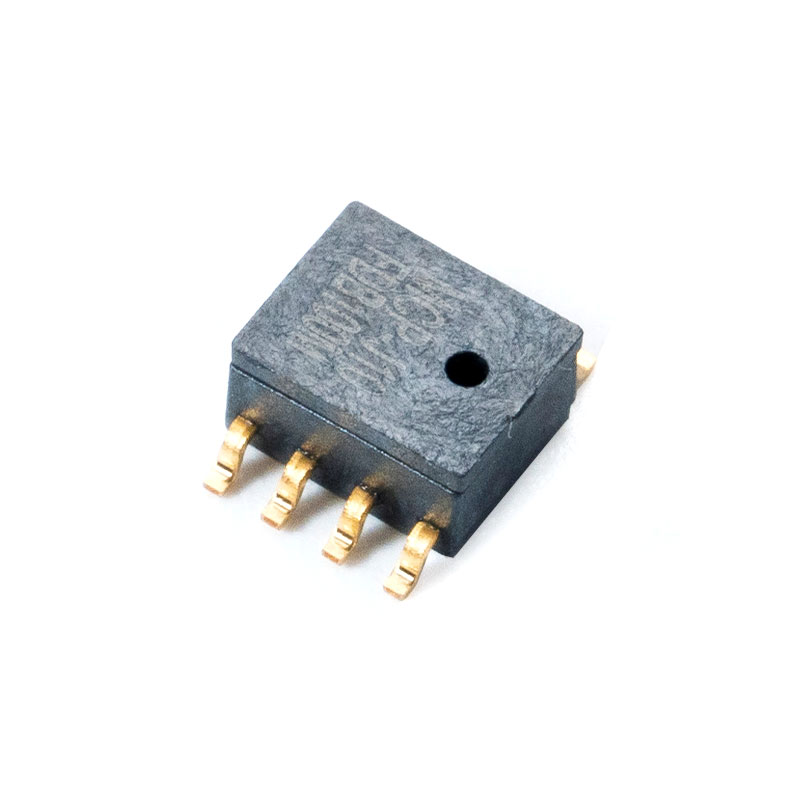

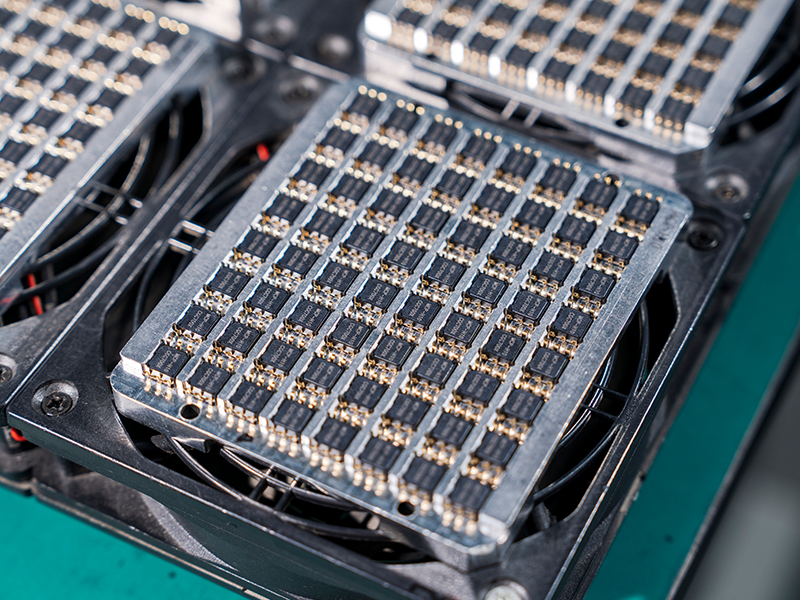

MCP7XXXDP, MCPV7XXXDP Differenstrycksgivare

Nyckelapplikationer och tekniskt urval

Mångsidigheten hos differenstrycksensorer demonstreras av deras breda tillämpningar. Att förstå dessa användningsfall är det första steget i att inse deras betydelse och vägleder urvalsprocessen för ingenjörer.

Övervakning av kritiska system

En av de viktigaste rollerna för dessa sensorer är i den kontinuerliga övervakningen av systemets hälsa och säkerhet. De fungerar som den första försvarslinjen mot operativa misslyckanden.

Säkerställa renrums- och HVAC-effektivitet

I miljöer där luftrenhet är av största vikt, såsom farmaceutiska renrum, anläggningar för tillverkning av halvledartillverkning och operationssalar på sjukhus, är upprätthållande av en specifik tryckskillnad inte förhandlingsbart. En positiv tryckskillnad förhindrar ofiltrerad luft från att komma in i det rena utrymmet, medan ett undertryck i isoleringsrum innehåller föroreningar. differenstrycksgivare for cleanroom monitoring är en kritisk applikation där sensorer ger realtidsdata till byggnadsledningssystem och utlöser larm om trycket avviker från börvärdet. Denna kontinuerliga övervakning säkerställer överensstämmelse med stränga regulatoriska standarder och skyddar både produkter och personal. Jämfört med enkla tryckbrytare ger en sensor med kontinuerlig utmatning trenddata som kan användas för förutsägande underhåll och identifierar gradvis igensättning av filter innan det blir ett kritiskt problem.

Att skydda industriella processer

Utöver luftsystem är dessa sensorer avgörande för vätskebaserade processer. De används i stor utsträckning för att övervaka tillståndet hos filter i hydraulsystem, kylvattenslingor och bränsleledningar. När ett filter samlar upp partiklar ökar tryckfallet över det. En differenstrycksensor mäter detta fall exakt och signalerar när filtret behöver rengöras eller bytas ut. Detta förhindrar oväntade stillestånd, skyddar nedströmsutrustning från skador orsakade av förbigående föroreningar och optimerar underhållsscheman. Alternativet – att byta ut filter enligt ett fast tidsschema – är ofta slösaktigt och kan leda till antingen för tidigt byte eller, ännu värre, ett igensatt filter som orsakar ett systemavstängning.

Välja rätt sensor för din applikation

Att välja lämplig differenstrycksgivare är inte en process som passar alla. Det kräver en noggrann analys av applikationens specifika krav för att säkerställa noggrannhet, tillförlitlighet och livslängd.

Förstå prestandaspecifikationer

Nyckelspecifikationer måste utvärderas för att matcha sensorn med uppgiften. Dessa inkluderar:

- Tryckområde: Det maximala differenstrycket som sensorn är konstruerad för att mäta. Att välja ett område som omfattar de förväntade driftstrycken, inklusive potentiella toppar, är avgörande.

- Noggrannhet: Ofta uttryckt som en procentandel av fullskaleutgång, definierar detta hur nära sensorns avläsning är det verkliga tryckvärdet. Tillämpningar med hög precision kräver hög noggrannhet.

- Utsignal: Vanliga utgångar inkluderar analoga (4-20 mA, 0-5 V, 0-10 V) och digitala (I2C, SPI). Valet beror på kompatibiliteten med det befintliga datainsamlings- eller kontrollsystemet.

- Mediakompatibilitet: Sensorns fuktade material (de som är i kontakt med mediet som mäts) måste vara kompatibla med vätskan eller gasen för att undvika korrosion eller nedbrytning.

Till exempel, en ingenjör som söker efter en lågdifferenstrycksgivare för VVS skulle prioritera en sensor med ett mycket lågt tryckområde (t.ex. 0-1 tum vattenpelare), hög noggrannhet vid det låga området och utmärkt långsiktig stabilitet, eftersom dessa system kräver konsekvent prestanda under många år med minimal drift.

Jämför sensorteknologier

Olika avkänningstekniker erbjuder distinkta fördelar och begränsningar. De två vanligaste typerna är kapacitiva och piezoresistiva sensorer.

Kapacitiva sensorer mäter trycket genom att detektera förändringen i kapacitans mellan ett membran och en fast elektrod. När trycket avleder membranet ändras kapacitansen, och denna förändring omvandlas till en elektrisk signal. Piezoresistiva sensorer använder töjningsmätare bundna till ett diafragma; den tryckinducerade töjningen ändrar mätarnas elektriska resistans, som sedan mäts. Följande tabell beskriver de viktigaste skillnaderna:

| Funktion | Kapacitiv avkänning | Piezoresistiv avkänning |

|---|---|---|

| Känslighet | Generellt högre känslighet, vilket gör dem lämpliga för applikationer med mycket lågt tryck. | Bra känslighet, men vanligtvis mindre än kapacitiv för mycket låga intervall. |

| Stabilitet | Utmärkt långtidsstabilitet och låg drift. | Bra stabilitet, men kan vara mer mottaglig för temperaturinducerad drift. |

| Robusthet | Kan vara känsligare för överbelastningsförhållanden och stötar. | Generellt mer robust och klarar högre övertryck. |

| Kostnad | Ofta högre kostnad på grund av komplex konstruktion. | Vanligtvis mer kostnadseffektivt för industriella standardserier. |

Därför är ett projekt som kräver en dp-sensor med hög noggrannhet för energibesiktning skulle sannolikt dra nytta av stabiliteten och känsligheten hos en kapacitiv sensor för att upptäcka små tryckförändringar som korrelerar med energiförluster. Omvänt, a Robust differentialtrycksgivare för industriell filtrering kan vara bättre betjänt av en robust piezoresistiv modell som kan hantera tryckspikar och en tuff miljö.

Installation och långsiktig tillförlitlighet

Den bästa sensorn kommer att underprestera om den installeras felaktigt. Korrekt installation och fokus på långsiktig hälsa är avgörande för att få tillförlitliga data.

Bästa metoder för installation

Installationsfel är en vanlig källa till mätfel. Uppmärksamhet på detaljer under denna fas ger betydande utdelning under sensorns livscykel. Viktiga överväganden inkluderar:

- Orientering: Många sensorer är känsliga för monteringsposition. För flytande service är det viktigt att säkerställa att eventuella luftbubblor kan ventileras eller att sensorn inte är monterad på ett sätt som gör att kondensat samlas i impulsledningarna.

- Impulslinjer: Slangen som ansluter processen till sensorn måste ha rätt storlek och dras. Långa linjer med liten diameter kan introducera betydande fördröjning och dämpning i mätningen. Ledningarna bör luta för att förhindra att gas (i vätsketillämpningar) eller vätska (i gastillämpningar) fastnar.

- Pulsationsdämpning: I system med betydande tryckpulseringar (t.ex. nära pumpar), kan dämpare eller andra dämpningsanordningar krävas för att skydda sensorn och ge en stabil avläsning.

För någon som söker vägledning om en differenstrycksgivare installation guide , att förstå dessa principer är grunden. Det säkerställer att sensorns inneboende noggrannhet inte äventyras av installationen.

Att säkerställa kontinuerlig prestanda

När det väl är installerat är arbetet inte över. För att bibehålla noggrannheten under många års service är ett proaktivt tillvägagångssätt för underhåll avgörande. Detta inkluderar regelbunden kalibrering mot en känd standard för att korrigera för eventuell signaldrift. Det involverar också rutinkontroller av impulsledningarna för blockering, läckage eller kondens. För sensorer i smutsiga miljöer kan ett förebyggande rengöringsschema för tryckportarna vara nödvändigt. Genom att integrera dessa metoder förblir differentialtryckssensorn en pålitlig källa till kritiska data, som stödjer systemeffektivitet, säkerhet och driftsintelligens långt efter att den första installationen är klar.